Ein Unternehmen der Metallindustrie in Vorarlberg beauftragte die REFA-Beratung mit einer gesamtheitlichen Potenzialbetrachtung. Dabei wurden Produktionsabläufe, Materialversorgung, Materialfluss, Produktivität und Koordination der Schnittstellen analysiert.

Ziel der REFA-Beratung

Das Ziel der Beratung bestand darin, detaillierte Analysen durchzuführen und Vorschläge als Entscheidungsgrundlage für die Geschäftsführung zu erarbeiten, wie der Materialfluss und die Lagerorganisation optimiert werden kann.

Folgende Themenbereiche wurden in die Analyse einbezogen:

- Analyse der derzeitigen Abläufe und Prozesse

- Erfassen des Ist-Zustandes

- Ablauf- und Tätigkeitsanalysen der Mitarbeiter

- Lagerorganisation und Materialfluss

- Bewertung der nicht wertschöpfenden Zeitanteile

REFA-Vorgehensweise

Ist-Analyse

Die Ist-Analyse ergab eine Reihe von Feststellungen, die im Folgenden den jeweiligen Bereichen zugeordnet werden.

Materialverwaltung

- 7 verschiedene Materiallagerbereiche im Stahlbau

- Mehrere Materiallagerbereiche im Alubau

- Lagerorte nicht definiert

- Lagerung teilweise liegend – Platzbedarf

- Materialien nicht sortenrein gelagert

- Lagernde Teile nicht in der EDV erfasst

- Materialbedarf muss manuell ermittelt und kontrolliert werden

- Danach erfolgen Materialbedarfskorrekturen

- Keine Möglichkeit, Buchungen über eine EDV vorzunehmen

Materiallager

Blechbearbeitung

- Be- und Entladen der Regale ist nur mit Gabelstapler möglich

- Wartezeiten auf Stapler sind Standard

- Einlagerung der Bleche stört Montageablauf

- Zu wenig Lagerfläche in den Regalen

- Teilweise wird ohne Handschuhe gearbeitet - Unfallgefahr

- Platzsituation kritisch – Unfallgefahr

EDV – Datenverwaltung

Im administrativen Bereich wird mit vier EDV-Systemen gearbeitet:

- Logikal: Erstellung von Werkauftrag und Stückliste, teilweise mit Materialnummernverwaltung

- FINK – Zeit: Erfassung Anwesenheitszeiten

- Hueck Map: Kalkulation und Inventur auf Basis der Materialnummern

- ORG Serv: Buchhaltung und Auftragszeiten – keine Materialnummernverwaltung

Eine Übernahme der Materialnummern vom System Hueck Map zu ORG Serv wird nicht praktiziert – wäre aber möglich.

Unproduktive Zeitanteile

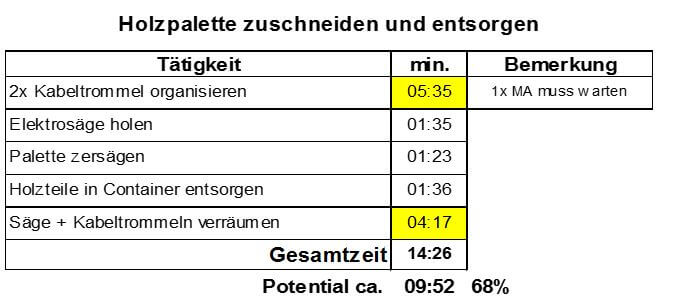

Am Beispiel des Arbeitsablaufs „Holzpalette zersägen und entsorgen“ werden unproduktive Zeitanteile transparent.

Soll-Zustand /Potenzialanalyse

Die REFA-Beratung erarbeitete aufgrund der Ist-Analyse folgende Empfehlungen für einen Soll-Zustand:

Materialverwaltung

- Lagerung der Materialien überwiegend stehend - Platz

- Definition der Lagerorte

- Sortenreine Lagerung der Materialien

- Festlegung des führenden EDV-Systems

- Alle lagernden Materialien sind in der EDV zu erfassen.

- Zu- und Abgangsbuchungen in der EDV

- Integration des Angebots- und Bestellprozesses

Lagerorganisation

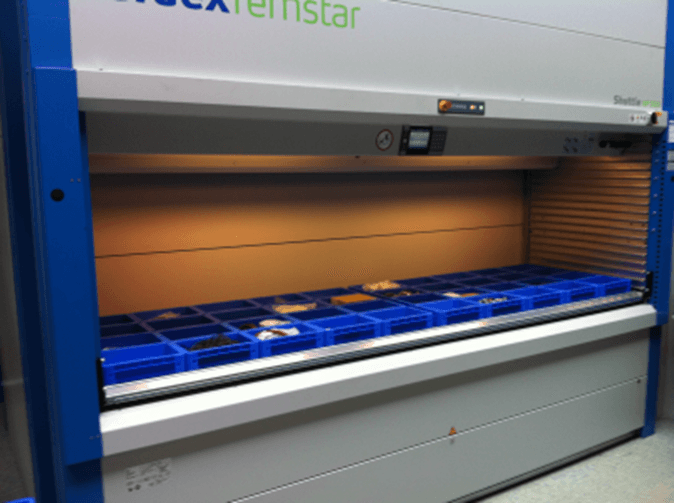

Die Lagerorganisation/Regalorganisation und Lagerplatzorganisation soll auf eine Shuttle (Paternoster)-Lagerung umgestellt werden. Durch eine zentrale Lagerung im Shuttle wird die Lagerfläche in Summe reduziert.

Shuttle-Lager

So können ca. 152 m² jetzige Lagerfläche als Bürofläche bzw. Produktions- und Lagerfläche genutzt werden.

Die Eckdaten für eine Shuttle-Lösung:

- Shuttle Höhe // 7 m

- Shuttle Breite // 3,9 m

- Anzahl Tablare (bei 200 mm Behälterhöhe) // 55 Stück

- Traglast je Tablar // 500 kg

- Lagerfläche //139 m²

Richtpreise:

- Kardex Shuttle // 50.000 €

- Steuerung Power Pick Global // 2.500 €

- Lagerbehälter // 2.000 €

Summe: 54.500 €

Unproduktive Zeitanteile vermeiden

- Zusätzliches Personal im Lager – ist geplant

- Blechfertigung nach neuem Layout installieren

- Investition in einen zusätzlichen Stapler – Leasing

- Abfallcontainer mit Pressvorrichtung für Holz

- Vorbereitung Material für Montageteams am Abend vorher

- Investition in eine Benzin-Kettensäge

- EDV-mäßige Integration von Bestell- und Angebotsprozess

- Keine Wartezeiten der Mitarbeiter, wenn Lagerist nicht im Lager

Ergebnisse

Durch die Empfehlungen der REFA-Berater lassen sich folgende Nutzenaspekte realisieren:

- Adaption zusätzlicher Bürofläche

- Erhebliche Reduktion der unproduktiven Zeiten

- Reduzierung der Produktionskosten

- Reduzierung des Inventuraufwandes

- Separate und getrennte Blechfertigung

- Technik kontrolliert Materialverfügbarkeit

- Erhöhung der Materialverfügbarkeit durch EDV (Mindestbestandsregelung)

- Stamm- und Bewegungsdaten in einem führendem System

- Aufbau von Kennzahlensystem für die GF – Soll/ist-Vergleich