Projektzeitraum: Oktober 2016 – November 2016,

Deutschland, Baden-Württemberg

Beteiligte Berater: 2

Ausgangssituation

Das Unternehmen der Elektroindustrie in Deutschland war in den letzten Jahren kontinuierlich in den Ausbringungsmengen gewachsen. Die Produktionsabläufe, die Materialversorgung, der Materialfluss, die Produktivität und die Koordination der Schnittstellen sollte in diesem Beratungsprojekt analysiert und optimiert werden.

Folgende Themenbereiche wurden in die Analyse einbezogen:

- Analyse der derzeitigen Abläufe und Prozesse

- Erfassen des IST - Zustandes

- Ablauf- und Tätigkeitsanalysen der Mitarbeiter

- Flexibilität der Auftragsbearbeitung/Mitarbeitereinsatz

- Lagerorganisation und Materialfluss

- Bewertung der nicht wertschöpfenden Zeitanteile

Ziel der REFA-Beratung

Das Ziel der Beratung bestand darin, detaillierte Analysen/Vorschläge als Entscheidungsgrundlage für die Geschäftsführung zu der Frage zu erarbeiten, ob in eine zusätzliche Produktionshalle investiert werden soll oder ob die bestehenden Kapazitäten ausreichend sind.

Ist-Analyse

1. Montageablauf

Der Montageablauf ist auf Fläche ausgelegt, d.h. die zu montierenden Produkte/Aufträge werden auf Tische aufgelegt und dort montiert. Der Mitarbeiter geht von Tisch zu Tisch während der Auftragsbearbeitung. Bei Fehlteilen oder Auftragsverschiebungen (z.B. Aufträge müssen terminlich vorgezogen werden) bleiben die Produkte bis zur weiteren Bearbeitung auf den Tischen liegen und somit werden Material/Werkzeuge wiederholt bereit gestellt. Diese Art der Montage erfordert viel Montagefläche.

2. Vormontagen / Zukauf

- Viele Vormontagen (Kabel, Klemmen…) werden z.T. ohne Vorgaben der Arbeitsvorbereitung produziert

- Der Zukauf von Teilen mit geringer Wertschöpfung ist wenig ausgeprägt

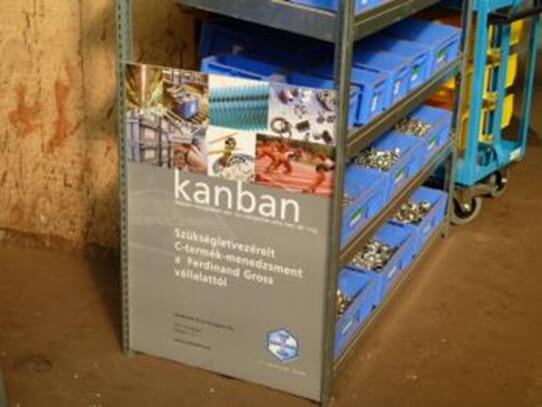

3. Teilemanagement / Kanban

- Es ist kein C – Teilemanagement extern von DIN / Normteilen / Schüttgüter realisiert (Mitarbeiter aus der Produktion holen sich diese Teile vom Zentrallager)

- Es ist keine Kanban Materialversorgung unternehmensintern organisiert.

4. Lagerorganisation

- Die Lagerorganisation ist ebenso wie die Produktion auf Fläche ausgelegt , d.h. es existieren Regale mit großzügiger Zugriffsfläche und einer großzügiger Lagerplatzorganisation

- Die derzeitige Lagerorganisation im Keller ist, auf Grund von großen Gangbreiten, nicht ideal bzw. nicht platzsparend

- Die derzeitige Regalorganisation ist nicht optimal genutzt (vor allem im Keller)

5. Lagerbewegung (Zeitraum Mai - Juni 2016)

Abgänge vom Lager in Produktion gesamt // Anzahl Artikel: 2.524

2.332 Artikel mit 734.501 Stück

176 Artikel mit 210.692 m

16 Artikel mit 186 m²

Lieferung von Produktion ins Lager gesamt // Anzahl Artikel: 1.926

1.885 Artikel mit 837.331 Stück

41 Artikel mit 444.505 m

Abgänge an Kunden gesamt // Anzahl Artikel: 2.668

2.546 Artikel mit 119.783 Stück

118 Artikel mit 69.347 m

6. Nicht wertschöpfende Zeitanteile

Diese Zeitanteile sind in erster Linie

- Auftragsvorbereitung

Material holen, aus Transportbox entnehmen, auflegen, sortieren - Auspacken aus Kartonagen

Auspacken, Kartonagen falten/zusammen legen und entsorgen - Materialtransport ins Lager

fertige Aufträge ins Lager zur Verpackung bringen - Materialtransport vom Lager in Produktion – Anteile geschätzt

C – Teile – Schrauben usw. - Vom Arbeitsplatz entfernen – Anteile geschätzt

falsche Teile vom Lager austauschen, Werkzeuge/Hilfsmittel/Kleinteile holen

Empfehlungen / Ergebnisse

1. Umstellen der Lagerorganisation/Regalorganisation und Lagerplatzorganisation auf „Shuttle Lagerung“

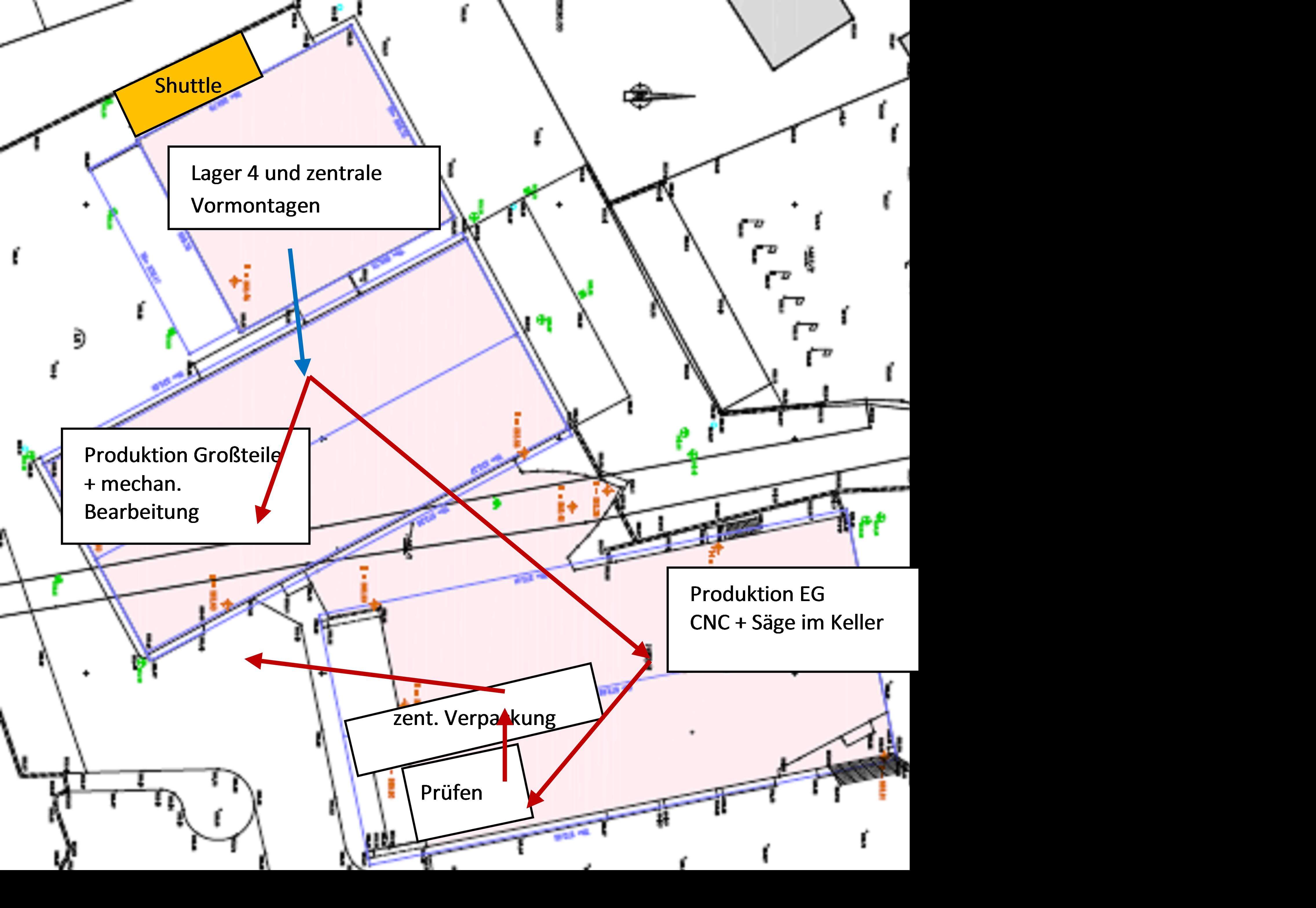

2. neues Zentrallager in Halle 2 – zusätzliche Montagefläche dadurch in Halle 3 mit ca. 290 m², Materialfluss nur in eine Richtung

3. Layout NEU Zentrallager und Produktion/Montagen nur im Erdgeschoss

4. Lagerorganisation NEU im Keller

5. Bessere Nutzung der vorhandenen Produktionsflächen durch Übersiedeln der CNC -Fräse und Säge

6. Produktionsflächen nur im Erdgeschoß, im Keller Lager und mechanische Bearbeitung (CNC Fräsen und Sägen)

7. Montageablauf auf einzelne Tischmontagen umstellen (Stationärer Montagetisch je Auftrag, MA wechselt erst, wenn der Auftrag fertig ist)

8. Vorbereitung der Aufträge und Arbeitsplätze durch Personal. Erhöhung des flexiblen Personaleinsatzes durch Vorbereitung mehrerer Montagetische (bei Fehlteilen schneller MA Wechsel)

9. Steigerung der Ausbringung durch Reduzierung der nicht wertschöpfenden Zeitanteile

10. Vorbereiten der Aufträge und Reduzierung der Transportwege

11. Zentrale Verpackung (in der Produktion) am Ende des Auftragsdurchlaufes – anschließend an das Prüfen

12. Umstellung der Materialbereitstellung intern auf Kanban

13. Kanban Versorgung für die Produktionsaufträge Umstellung der Materialbereitstellung extern auf C – Teilemanagement C – Teilemanagement für DIN/Normteile/Schüttgüter durch Zulieferanten