Projektzeitraum: Oktober – Dezember 2016

Bremen

Beteiligte Berater: 2

Ziel der REFA Beratung

Bei dem metallverarbeitenden Unternehmen sollten Optimierungspotenziale in den Bereichen CNC-Fertigung und Montage identifiziert werden. Nach einem gesamtheitlichen Ansatz mussten dazu alle Produktionsabläufe und der Materialfluss in der Fertigung und Montage untersucht werden. Dabei galt es insbesondere, die Produktivität und die Koordination der Schnittstellen zu analysieren.

Vorgehensweise

Zur Erfassung des Ist-Zustandes wurden folgende Maßnahmen durchgeführt:

- Analyse aller Abläufe und Prozesse

- Ablauf- und Tätigkeitsanalysen der Mitarbeiter

- Untersuchung der Lagerorganisation und des Materialflusses

- Bewertung der nicht wertschöpfenden Zeitanteile

Ergebnisse der Potenzialanalyse

1. Die CNC-Nutzungsgrade

Zur Bestimmung der Hauptnutzungsgrade der Maschinen (43 Maschinen) wurden über zehn Arbeitstage Multimomentaufnahmen durchgeführt.

Die Hauptnutzung ist eine planmäßige, unmittelbare Nutzung des Betriebsmittels im Sinne seiner Zweckbestimmung (Drehen, Fräsen, Schleifen…).

Die Nebennutzung ist eine mittelbare Nutzung des Betriebsmittels (Rüsten, Programmieren…), wobei es planmäßig zur Hauptnutzung vorbereitet, beschickt, entleert bzw. in den ursprünglichen Zustand zurückversetzt wird oder wobei es stillsteht, um den Arbeitsgegenstand innerhalb des Betriebsmittels prüfen zu können.

Bei der Multimomentaufnahme wird nicht gemessen, sondern zu verschiedenen Zeiten beobachtet (Lateinisch – multum = viele, momentum = Augenblicke). Durch die Vielzahl der Beobachtungen ergibt sich eine hohe statistische Genauigkeit.

Die Analyse identifizierte folgende Schwachstellen:

- fehlende Aufträge

- fehlendes Personal

- Wartezeiten der Maschinen durch Zweimaschinenbedienung

Zusammenfassung

Die Nutzungsgrade (Hauptnutzung, Rüsten, Programmieren) liegen zwischen 60 % und 90 % - dies entspricht der Kapazitätsplanung.

Der Anteil der Wartezeiten der Maschinen bei Zweimaschinenbedienung liegt zwischen 7 % und 40 %.

Freie Maschinenkapazitäten entstehen aufgrund von fehlendem Bedienpersonal oder infolge mangelnder Aufträge.

2. Der Planungsprozess

In Vertrieb, Planung, Produktion und Einkauf herrscht ein ausgeprägtes Abteilungsdenken, die Koordination und Kommunikation untereinander muss deutlich verbessert werden. Beispielsweise gibt es keinen bereichsübergreifenden Planungsprozess mit Terminplanung. Zwar gibt es eine Disposition für die CNC-Maschinen, die Überleitung in eine Kapazitätsplanung ist jedoch suboptimal.

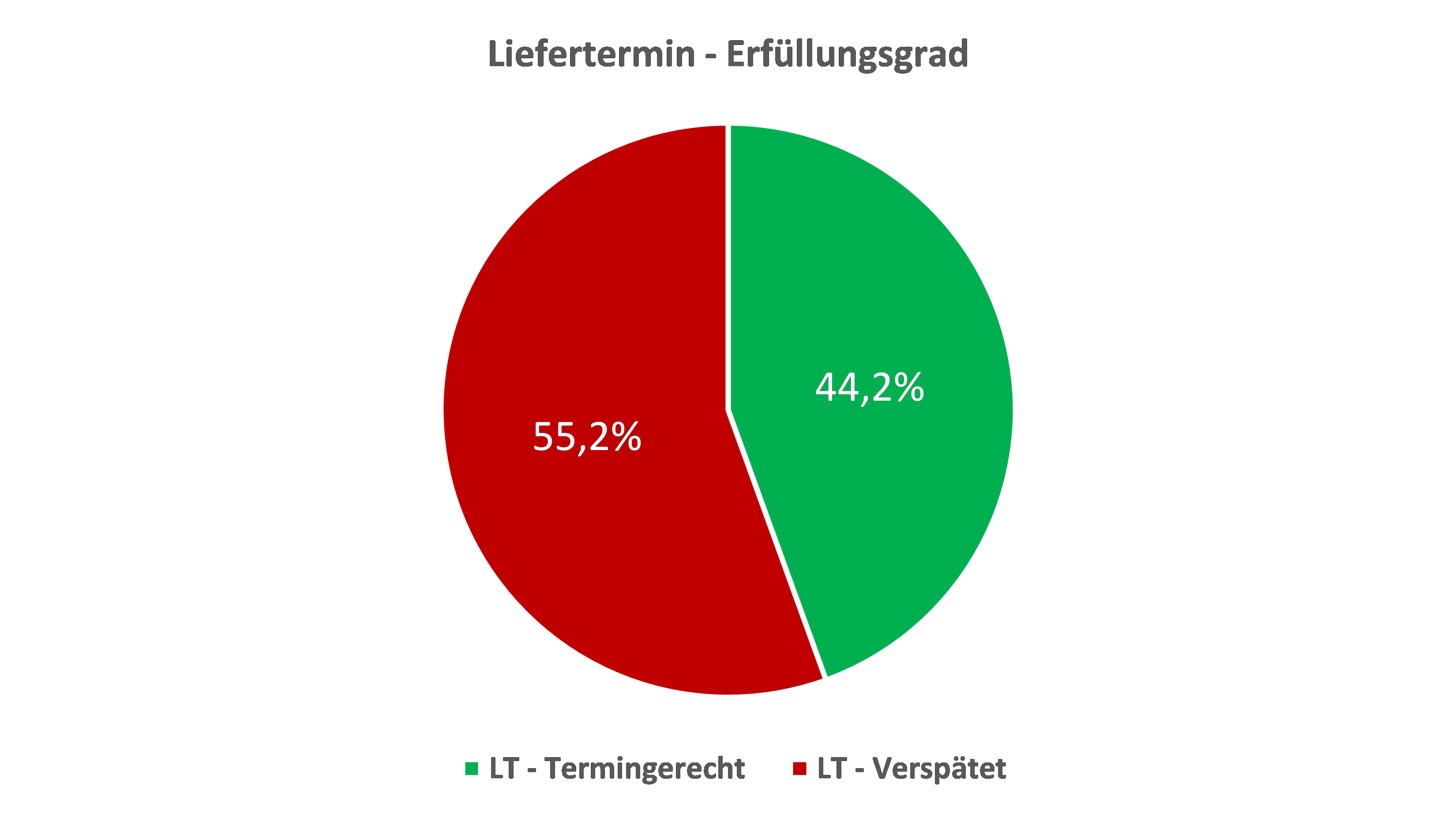

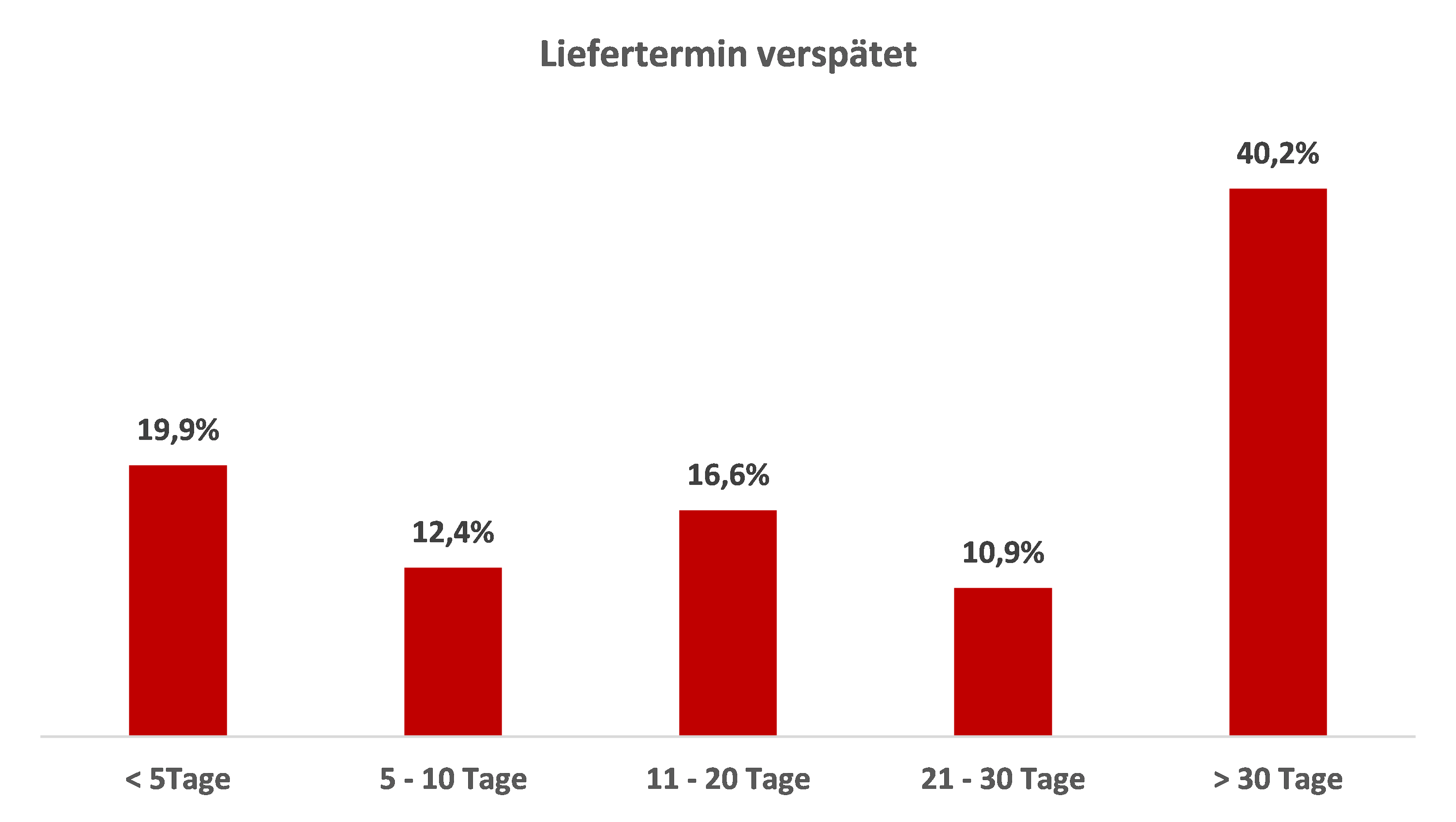

3. Der Terminerfüllungsgrad

Die Terminabweichungen sind im Beobachtungszeitraum signifikant hoch (vgl. Bilder 1 und 2).

4. Die Materialverwaltung in der Endmontage

Die Montage verfügt über einen Kardex Shuttle, in dem vormontierte Baugruppen gelagert werden. Bei der Analyse wurde festgestellt, dass die Tablare des Systems nicht voll belegt sind. Von der Produktion der Baugruppen erfolgt keine verwertbare Auftragsfertigmeldung. Zubuchungen im System werden vom Lager auf der Basis handschriftlicher Zettel der Prodktionsmitarbeiter ausgeführt. Die manuelle Bedarfsermittlung für vormontierte Baugruppen wird entweder „nach Gefühl“ vorgenommen oder bei der Feststellung von fehlenden Baugruppen angestoßen.

5. Die Materialversorgung in der Endmontage

Grundsätzlich werden alle Materialien gemäß der Auftragsmenge kommissioniert. Die Bereitstellung der Aufträge/Materialien erfolgt durch das Zentrallager. Kleinaufträge (geringe Losgrößen) werden zusammengezogen und gemeinsam bearbeitet. Beim Auftragswechsel bereiten alle Produktionsmitarbeiter der einzelnen Inseln die Materialien vor.

6. Die Montageinseln

Die Arbeitsplätze der Montageinseln sind mit sehr unterschiedlichen Bearbeitungszeiten an der Endmontage beteiligt, z. B. Arbeitsplatz 1 & 2 50 s

Arbeitsplatz 3 14 s

Arbeitsplatz 4 85 s

Arbeitsplatz 5 46 s

Arbeitsplatz 6 50 s

Arbeitsplatz 7 52 s

Arbeitsplatz 8 46 s

Arbeitsplatz 9 90 s

Arbeitsplatz 10 – 12 312 - 457 s

Arbeitsplatz 13 39 s

Arbeitsplatz 14 38 s

Durch die unterschiedlichen Bearbeitungszeiten wird zwangsläufig auf Puffer gearbeitet

7. Zusammenbau in der zentralen Vormontage

Für jede Vormontage werden vom Lager Aufträge erstellt, die Materialien gemäß Auftragsmenge kommissioniert.

Die zentrale Vormontage wird somit nicht über ein Kanban-System gesteuert und versorgt. Damit fehlt auch ein entsprechendes Produktionslager (Supermarkt) für die Verwaltung der vormontierten Baugruppen.

Zusammenfassung der Ist-Situation

Auf Grundlage der oben beschriebenen Ist-Situation/Potenzialanalyse hat REFA Consulting in enger Zusammenarbeit mit dem Mandanten einen To-Do-Plan erstellt, welcher zurzeit schrittweise umgesetzt wird. Eine Kostenreduktion durch Hebung der Potenziale in der Dimension 15 - 20 % scheint erreichbar und realistisch.