Leistungsfähige und schlanke Prozesse sowie die Fähigkeit, schnell und flexibel auf geänderte Kundenwünsche reagieren zu können, sind entscheidend für die Wettbewerbsfähigkeit Ihres Unternehmens. Mit Lean Management können Sie die Rahmenbedingungen hierfür schaffen. Der Lean-Gedanke hilft Ihnen dabei, Abläufe im Unternehmen zu optimieren, Verschwendung zu minimieren und die Qualität Ihrer Produkte zu erhöhen. Das wiederum schätzen Ihre Kunden. Zudem unterstützt der Lean-Ansatz den Prozess der kontinuierlichen Verbesserung (KVP) im Unternehmen, da Ihre Beschäftigten lernen, scheinbar Selbstverständliches und Unabänderliches zu hinterfragen sowie aus Fehlern zu lernen.

Die Vorteile von Lean Management liegen somit klar auf der Hand. Doch es ist nicht damit getan, eine bestimmte Lean-Methode rezeptartig anzuwenden. Denn ein nachhaltiges Lean Management beruht auf einer Denk- und Handlungsweise, die als ganzheitliche Unternehmensphilosophie das gesamte Spektrum der vielen pragmatischen Einzelmethoden zum der Unternehmensziele zusammenführt und durch Fokussierung auf die Erreichen Kundenwünsche in seiner Wirkung verstärkt. Unsere Lean-Management-Beratung hilft Ihnen, diese Synergien zu erschließen

Was ist Lean Management?

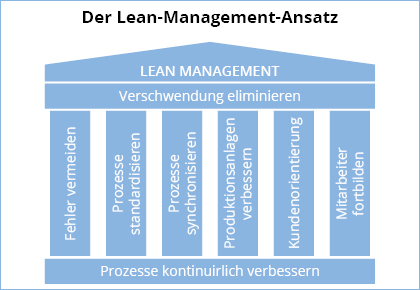

Lean Management ist der Ansatz, die Wertschöpfung bei Produkten und Dienstleistungen zu erhöhen und Verschwendung zu vermeiden. Dazu werden alle Prozesse und Abläufe im Unternehmen untersucht, um den Wertstrom im Sinne der Kundschaft zu optimieren. Ziel ist, alle Vorgänge auf die Tätigkeiten zu reduzieren, die den Wert eines Produktes oder einer Dienstleistung für den Kunden steigern, um diesem ein faires Preis-Leistungs-Verhältnis anbieten zu können.

In vielen Unternehmen besteht der Alltag der Mitarbeiter aber zu einem großen Teil aus Tätigkeiten, die nicht wertsteigernd sind oder sogar zusätzliche Kosten verursachen. Ursache sind häufig ineffiziente Prozesse durch umständliche Arbeitsweisen, überflüssige Schnittstellen, Wartezeiten oder unzeitgemäße Kommunikation. Im Lean Management wird die Verschwendung von Ressourcen und Arbeitszeit durch bessere Abstimmung der einzelnen Schritte untereinander und einen Prozess der kontinuierlichen Verbesserung gezielt minimiert.

Lean Management geht auf das vor mehr als 50 Jahren bei Toyota für die Serienproduktion entwickelte Toyota Production System (TPS) zurück. Der gedankliche Ansatz, die dahinterstehende Philosophie als notwendiges Kernelement, wurde bei Toyota seitdem um die dazugehörigen Methoden und Tools ergänzt. Mit den immer weiter verfeinerten und optimierten Instrumenten gilt TPS heute weltweit als Benchmark für eine hocheffiziente Produktion – unabhängig von der Branche. Obwohl das Lean Management ursprünglich aus der Automobilindustrie stammt, können die Prinzipien überall umgesetzt werden – auch im Dienstleistungssektor.

Wie funktioniert Lean Management Beratung?

Lean Management dient dazu, den Anteil der Wertschöpfung zu steigern, indem es unnötige Verschwendung vermeidet und notwendige Verschwendung verringert; das ist einfacher und günstiger als das Unterfangen, ein Produkt über weitere Wertschöpfungsstufen zu veredeln. Und Verschwendung gibt es in jeder Branche, in jedem Unternehmen, in jeder Funktion. Wie man die Verschwendung reduziert, ist von Fall zu Fall verschieden. Hier setzt die Beratung an.

Das Prinzip des Lean Managements ist überall umsetzbar. Nicht nur Großunternehmen profitieren von diesem Denkansatz, sondern insbesondere auch kleine und mittelständische Unternehmen (KMU). Diese haben bei der Umsetzung oft sogar einen entscheidenden Vorteil: Die Entscheidungswege in KMU sind kürzer, die Strukturen und Mitarbeiter oft flexibler. Lean-Management-Maßnahmen erzielen so deutlich schneller erste sichtbare Erfolge, was im Unternehmen das Verständnis für das Thema und die Bereitschaft zur tatsächlichen Umsetzung fördert.

Gerade im Produktionsbereich ist die Lean-Philosophie ein wertvoller Ansatz. Bei der Lean Production steht vor allem die Prozessoptimierung im Vordergrund. Bei der gründlichen Analyse der Ist-Situation lassen sich Engpässe und Schwachstellen an Arbeitsplätzen, in Anlagenkonfigurationen, im Materialfluss oder bei der Auftragssteuerung identifizieren. Mit breitem Blickwinkel werden alle Prozesse entlang der Wertschöpfungskette betrachtet. Die Bewertung der Ist-Situation liefert in der Regel Ansätze für Verbesserungen.

Aber auch in den nicht produzierenden, unterstützenden Unternehmensbereichen kann der Lean-Gedanke erfolgreich umgesetzt werden. Kennzeichen einer wertstromorientierten Organisation sind flexible Abläufe mit möglichst kurzen Durchlaufzeiten sowie definierten Schnittstellen. Dies führt zu mehr Verlässlichkeit und damit zu höherer Termintreue für die Kunden.

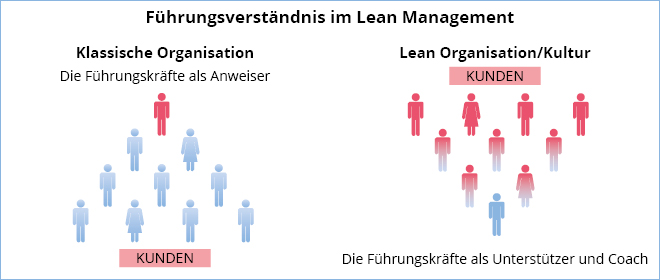

Die Beratung hilft, diese Potenziale zu erschließen. Wichtig ist, dass alle Beteiligten – nicht nur die Führungskräfte, sondern auch die Mitarbeiter vor Ort – eingebunden und angeregt werden, eigene Ideen zur Verbesserung einzubringen. Die Experten unserer Lean Management Beratung verstehen es, die Verbesserungspotenziale überzeugend aufzuzeigen, damit die richtigen Entscheidungen durch die Verantwortlichen getroffen werden können. Bei der Umsetzung, Korrektur und Kontrolle der Maßnahmen leisten sie mit Coachings und Trainings wirkungsvolle Unterstützung für eine Beschleunigung auf dem Weg zur schlanken Produktion und Administration.

Welche Prinzipien verfolgt die Lean Management Beratung?

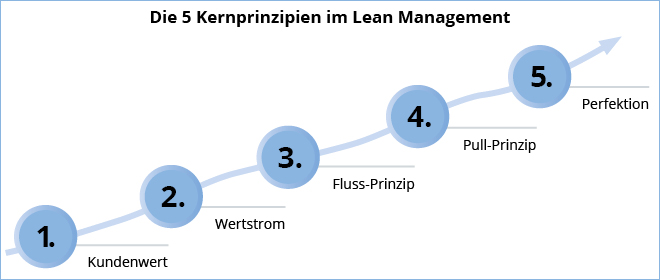

Lean Management beruht auf den fünf Kernprinzipien Wertdefinition, Identifikation des Wertstroms, Umsetzung des Fluss-Prinzips, Einführung des Pull-Prinzips und Streben nach Perfektion. Unsere Lean Management Beratung unterstützt Sie bei der Verankerung dieser Prinzipien in jedem Unternehmensbereich und bei allen Beschäftigten, damit das Ziel der Verschlankung erreicht werden kann – ob in der Produktion oder in der Verwaltung.

Wertdefinition des Kunden

Die Wertschöpfungskette geht vom Kunden aus. Seine Anforderungen und Bedürfnisse stehen im Fokus und beeinflussen die Prozesse im Unternehmen. Hier ist Kundenorientierung gefragt: Die Wertschöpfungskette ist aus Kundensicht zu betrachten, alle aus dieser Perspektive unnötigen Kosten sind aufzudecken und zu senken, um das Preis-Leistungs-Verhältnis möglichst günstig zu gestalten. Das heißt: Qualitätsstandards sichern, fehlerhafte Produktion mit Ausschuss vermeiden, Wartezeiten in der Fertigung und Suchzeiten im Büro sowie Verschwendung jeglicher Art minimieren.

Identifikation des Wertstroms

Der sogenannte Wertstrom umfasst alle Schritte zur Herstellung eines Produkts oder zur Bereitstellung einer Dienstleistung. In dieser Summe aller Tätigkeiten, die beim Wertschöpfungsprozess anfallen und geleistet werden, ist der Wertstrom möglichst auf die tatsächlich wertschöpfenden Prozesse zu konzentrieren.

Umsetzung des Fluss-Prinzips

Ein kontinuierlicher Fluss der Güter beim Durchlaufen aller Produktionsschritte ist eine wichtige Voraussetzung, um Verschwendung – Stillstand und Wartezeiten –zu vermeiden und den identifizierten Wertstrom zu optimieren. Eine solche gleichmäßige Produktion lässt sich erreichen durch entsprechende Vorbereitung der Arbeitsschritte, klare Kommunikation, sinnvolle Anweisungen und die Verfügbarkeit aller notwendigen Informationen am Arbeitsplatz. Wenn jeder Mitarbeiter weiß, was er zu tun hat, und die benötigten Werkzeuge und Materialien bereitliegen, kann er für einen reibungslosen Ablauf ohne Wartezeiten sorgen und zur Wertschöpfung beitragen.

Einführung des Pull-Prinzips

Unternehmen haben oft das Ziel, ihre Produktionskapazitäten voll auszulasten, unabhängig von der konkreten Nachfrage, um die Herstellungskosten der produzierten Güter möglichst gering zu halten. Die gefertigten Produkte werden dann – mit entsprechender Rabattierung – auf den Markt „gedrückt“ (Push-Prinzip) oder teuer auf Lager gelegt. In beiden Fällen handelt es sich letztlich um Verschwendung.

Beim Pull-Prinzip hingegen richtet sich die Produktion nach dem konkreten Bedarf, also den absehbaren Bestellungen oder zur Neige gehenden Beständen: Die Nachfrage „zieht“ (Pull) die Produktion nach sich. Ermöglicht wird dieses Vorgehen durch Hilfsmittel und Methoden wie z. B. Kanban – mit einer ideal angepassten Lagerhaltung und Elementen der Lean Production, beispielsweise Fertigungszellen.

Streben nach Perfektion

Der Weg ist das Ziel: Das Streben nach Perfektion ist kein irgendwann abgeschlossener Vorgang, sondern muss immer weiter fortgeführt werden. Stillstand ist Rückschritt, denn in einem dynamischen Umfeld ändern sich die Rahmenbedingungen fortwährend – und ein Rückfall in alte Gewohnheiten ist dann kontraproduktiv. Deshalb ist der Ansatz der kontinuierlichen Verbesserung eines der zentralen Lean-Management-Prinzipien. Jedes gelöste Problem ist eine Grundlage dafür, zukünftige Herausforderungen mit bereits etablierten Methoden anzugehen.

Als Berater wissen wir: Jedes Produktionssystem birgt seine ganz speziellen Herausforderungen, seien es Kundenerwartungen, Lieferketten, Produkt- und Prozessvarianten, Wiederholhäufigkeiten oder Bearbeitungszeiten. Wir identifizieren mit Ihnen die wesentlichen Charakteristika und Erfolgsfaktoren Ihres Produktionssystems und erarbeiten mit den Methoden des Lean Managements die richtigen Lösungen für eine schlanke Produktion.

Welche Lean-Methoden beinhaltet eine Lean Management Beratung?

Unternehmensprozesse tragen auf verschiedene Weise und in unterschiedlichem Ausmaß zur Wertschöpfung bei. Um dies zu untersuchen, nutzt die Lean Management Beratung spezifische Lean-Methoden:

- Eine zentrale Methode ist die Mit dieser werden relevante Produktionsabläufe durch eine schematische Darstellung visualisiert. Oftmals werden erst dadurch kritische Stellen in der Produktion deutlich. Außerdem können wertschöpfende Tätigkeiten leichter identifiziert werden.

- Gemba ist der Ort des Geschehens. Bei der Go-to-Gemba-Methode werden alle Bereiche des Unternehmens besichtigt, um direkt vor Ort Tätigkeiten und Abläufe kennenzulernen und zu begutachten, um Verbesserungsmöglichkeiten zu entdecken. Auf dieser Basis können dann Maßnahmen entwickelt oder umgesetzt werden, um die Wertschöpfung zu erhöhen und Verschwendung zu eliminieren.

- Kanban ist eine Methode zur Umsetzung des Pull-Prinzips. Dabei werden Zustände, Bestände und Arbeitsaufgaben auf jeweils spezifischen (digitalen oder analogen) Kärtchen vermerkt und auf einer allen Beteiligten zugänglichen Tafel, dem Kanban-Board, von einer Spalte in die nächste verschoben, um zu signalisieren, wer wann was von wem benötigt. So behalten alle Beteiligten auch bei komplexen Projekten den Überblick über den aktuellen Status und die laufenden Workflows.

- Mit der 5S-Methode (die fünf S stehen für Selektion, Systematisierung, Säuberung, Standardisierung und Selbstdisziplin) lassen sich Arbeitsplätze und Arbeitsumgebungen so gestalten, dass nicht wertschöpfende Tätigkeiten, wie beispielsweise Suchzeiten für das Auffinden von Werkzeugen, Betriebsmitteln oder Materialien oder Wegezeiten und Transportaufwände, auf ein Minimum reduziert werden können.

- Das PDCA-Verfahren (Plan, Do, Check, Act) wird angewendet, um nicht funktionierende Teilbereiche eines Ablaufs präzise zu fokussieren. Der PDCA-Kreislauf führt schrittweise in die Richtung des Zielzustands: Um Bereiche und Prozesse zu verbessern, wird im Lean Management erst überlegt und geplant. Danach wird ausgeführt und abgewartet, ob eine Verbesserung messbar ist. Bei positiven Ergebnissen wird die Verbesserung vollständig umgesetzt und der Kreislauf beginnt erneut.

- Das Kaizen-Prinzip steht für einen kontinuierlichen Verbesserungsprozess im Unternehmen unter Einbezug der gesamten Belegschaft. Diese Denkhaltung ist charakteristisch für das Lean Management, denn die Mitarbeitenden liefern häufig wertvolle Beiträge für den Optimierungsprozess.

Die Lean-Methoden stehen nicht einzeln, sondern führen gemäß Toyota Production System nur in Kombination zu optimalen Ergebnissen. Die Zusammenarbeit zwischen allen Unternehmensbereichen ist von herausragender Bedeutung, denn nur so können effiziente Prozessstrukturen entwickelt werden.

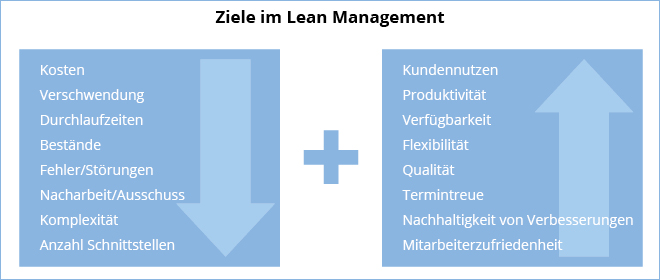

Was ist das Ziel einer Lean Management Beratung?

Veränderungen nachhaltig im Unternehmen zu verankern, ist eine langwierige Aufgabe, welche die volle Aufmerksamkeit und Bereitschaft aller Beteiligten benötigt. Die Lean Management Beratung unterstützt Sie dabei, Ihr individuelles Lean-Management-System zu implementieren und zu stabilisieren. In enger Zusammenarbeit mit den Verantwortlichen in Ihrem Unternehmen schaffen wir dafür zunächst ein fundiertes Verständnis der Lean-Management-Philosophie. Mithilfe der Methoden des Change Managements entwickeln wir dann mit Ihnen eine Strategie, um die neuen Prozesse, Methoden und Verhaltensweisen Schritt für Schritt einzuführen, ohne die Organisation zu überlasten.

Unsere Lean Management Beratung fokussiert den Wertstrom und die Vermeidung jeglicher Verschwendung im Wertschöpfungsprozess – die beiden Kernelemente einer schlanken Produktion. Damit erreichen Sie eine hohe Reaktionsgeschwindigkeit über kurze Durchlaufzeiten und stabile Prozesse und erfüllen individuelle Kundenanforderungen flexibel und dennoch wirtschaftlich. So schaffen Sie ideale Bedingungen, um Ihr Unternehmen noch erfolgreicher zu machen. Auch den Herausforderungen der Industrie 4.0 und der damit verbundenen Digitalen Transformation können Sie mit dem Lean-Prinzip begegnen.

Grundlage unserer Beratung sind profunde Kenntnisse der Prozessoptimierung, verbunden mit jahrelanger Erfahrung in der Implementierung von Prozessorganisationen. Auch die Befähigung Ihrer Mitarbeiter, selbstständig in Prozessen zu denken und diese eigenverantwortlich zu verbessern, sichert die nachhaltige Weiterentwicklung Ihres Unternehmens – weit über unsere Zusammenarbeit hinaus.