Die mechanische Fertigung (MF) in einem Unternehmen der Metallindustrie stellt einen Engpass für die Versorgung der nachgelagerten Serienfertigung dar. Ziel der REFA-Beratung: Überprüfung von Planung, Prozessen, Abläufen sowie der Anlagennutzung - insbesondere im Engpassbereich „Hartdrehen und Rundschleifen“.

Die mechanische Fertigung (MF) in einem metallverarbeitenden Unternehmen stellt einen Engpass für die Versorgung der nachgelagerten Serienfertigung dar. Planung, Prozesse, Abläufe sowie die Anlagennutzung sollen daher durch die REFA-Beratung überprüft werden - insbesondere im Engpassbereich „Hartdrehen und Rundschleifen“.

Ausgangssituation

In einem metallverarbeitenden Unternehmen stellt die mechanische Fertigung (MF) einen Engpass für die Versorgung der nachgelagerten Serienfertigung dar. Die Geschäftsführung beauftragte die REFA-Beratung mit der externen Überprüfung von Planung, Prozessen und Abläufen sowie der Anlagennutzung – speziell im Engpassbereich „Hartdrehen und Rundschleifen“.

Ziel der REFA-Beratung

Das Ziel der Beratung bestand darin, detaillierte Analysen durchzuführen und Vorschläge für verbesserte Abläufe, Prozesse und einen optimierten Materialfluss zu erarbeiten.

Aufgabenstellung und Vorgehensweise

Erfassung des Ist-Zustandes

- Detailanalyse des internen und externen Planungsprozesses vom Auftragseingang bis zur Auftragseinplanung

- Detailanalyse der internen und externen Kapazitätsplanung von Mitarbeitern und Maschinen

- Ablaufanalysen der Mitarbeiter, speziell an den Engpass-Anlagen: Wer macht was und vor allem wie?

- Tätigkeitanalysen der Mitarbeiter – speziell an den Engpass-Anlagen –, um die produktiven und unproduktiven Zeitanteile der Mitarbeiter zu erfassen

- Materialflussanalysen – speziell an den Engpass-Anlagen –, um festzustellen, wie groß der zeitliche Umfang der Materialversorgung und Materialentsorgung ist und welche Schnittstellenprobleme auftreten

- Rüstzeitanalysen – speziell an den Engpass-Anlagen –, um die Tätigkeiten und Abläufe der einzelnen Rüstschritte detailliert zu erfassen und zu bewerten

- Nutzungsgradanalysen der Anlagen. Mittels Multimomentaufnahmen werden die Haupt- und Nebennutzungszeiten der Anlagen erfasst.

- Bewertung der produktiven- und unproduktiven Zeitanteile der Mitarbeiter. Aufgrund der prozentualen Verteilung von produktiven und unproduktiven Zeitanteilen können Vorschläge für evtl. neue Arbeitsabläufe, Tätigkeiten und einen optimierten Materialfluss erarbeitet werden.

Potenzialermittlungen

Aus den oben angeführten Analysen werden die Potenziale identifiziert und, wenn möglich, monetär bewertet.

Maßnahmen zur Erschließung der Potenziale

Potenzial 1:

Planungsfaktoren berücksichtigen (Kapazitätsplanung)

Folgende Planungsfaktoren sind beim Kapazitätsangebot je Maschine zusätzlich zu berücksichtigen:

- Ausfallbestand in % – Festlegung der nicht verfügbaren Kapazitäten pro Jahr und Maschine

- Unterbrechungsbestand in % – ergibt sich aus den Nutzungsgradanalysen je Maschine (Störungen während der Schicht)

Potenzial 2:

Unproduktive Zeitanteile verringern

Reduzierung der unproduktiven Zeitanteile bei den Drehmaschinen von z.Zt. ≥ 35 %

durch

- Entfall der Programmierung an der Maschine – Programme werden „vorher“ geschrieben.

- Werkzeugvorbereitung installieren (evtl. durch Sägerei)

Potenzial 3:

Reduzierung der Rüstzeiten

Ursachen von Eilaufträgen sind zu analysieren und „hausgemachte Eilaufträge“ sukzessive abzustellen.

Durch den neuen Planungsprozess gibt es keine ungeplanten Aufträge mehr und somit keine Auftragsunterbrechungen.

Kapazität für „Chefaufträge“ ist im neuen Planungsprozess kontinuierlich einzuplanen.

Potenzial 4:

Reduzierung der Nebenzeiten

Nebenzeiten von z.Zt. ≥ 25% werden reduziert durch:

- Optimierungsmaßnahmen in der MF-Steuerung

- Organisatorische Maßnahmen (Methodenschulung, Standardisierung, Sensibilisierung durch Visualisierung der Nebenzeiten)

- Täglicher auftragsbezogener Soll/Ist-Vergleich

- Zeitnahe Ursachenermittlung von Abweichungen und ggf. Einleitung von Verbesserungen

Potenzial 5:

Toleranzmanagement

- Festlegung von Werkzeugtoleranzen (Entwicklung, Konstruktion, Fertigung, QM) nach den Maßgaben:

– Was ist für die Funktion notwendig?

– Was ist für die mechanische Fertigung machbar bzw. wirtschaftlich?

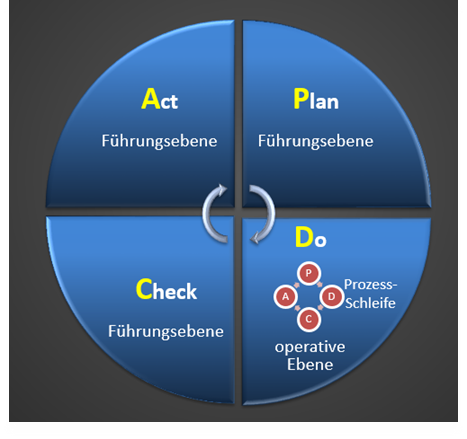

– Was ist für die Simulation, Prüfung erforderlich - Für den Ablaufprozess P-D-C-A-Zyklus einführen

- Treiberfunktion installieren (Projektleiter)

P-D-C-A-Zyklus

Potenzial 6:

Neuer Planungsprozess

- Teilung der Auftragsbearbeitung in MF-Planung und MF-Steuerung

- Organisatorische Einbindung

- MF-Planung und MF-Steuerung direkt der MF-Abteilungsleitung unterstellen

- MF-Planung und MF-Steuerung räumlich zusammenlegen (Synergien nutzen)

- Klare Aufgabenzuordnung mit Vertretungsregelung

- Standardisierung von Prozessen (MF-Planung intern/extern u. MF-Steuerung)

- Allgemeingültige Regeln gemeinsam festlegen und umsetzen

- BDE als führendes Rückmeldesystem einführen

- Teilrückmeldungen bei Schichtende bzw. Auftragswechsel/Auftragsunterbrechung

- Visualisierungsmanagement aufbauen (Key-Anlagen)

- Regelmäßige Abstimmung/Info/Kennzahlen für Vertrieb über Auslastung

- Verstärkte Planung von Lageraufträgen/wiederkehrende Artikeln

Ergebnisse

Mit dem neugestalteten Planungsprozess lassen sich folgende Ziele erreichen:

- Reduzierung von Fehlteilen und Störfaktoren

- Verringerung der kurzfristigen Umplanungen

- Stabilisierung der mechanischen Fertigung

- Verkürzung der Durchlaufzeit – dadurch erhöhtes Kapazitätsangebot

- Optimierte MF-Auslastung

- Erhöhung der MF-Produktivität

- Vertrieb erhält Informationen über die Produktionsauslastung

- Signifikante Verbesserung der Termintreue

- Belastbare Daten für die Kalkulation

- Wertschöpfung bleibt im Haus

- Verringerung der Folgekosten aufgrund verspäteter Lieferung