Der Schlüssel zu effizienten Arbeitsabläufen ist die Prozessanalyse. Prozesse, die miteinander verzahnt und damit voneinander abhängig sind, findet man überall im Unternehmen. Der Unternehmenserfolg steht und fällt mit schlanken und effizienten Prozessen. Doch wie sieht es in der Praxis aus? In den meisten Betrieben ist das Optimierungspotenzial an dieser Stelle sehr hoch: Prozesse sind oft unzureichend strukturiert, dokumentiert und standardisiert. Der einzige Ausweg: Die Abläufe im Unternehmen müssen gründlich erfasst, analysiert und optimiert werden.

Exzellenz herstellen: Die gründliche Prozessanalyse schafft die Basis für optimale Abläufe

Alle Unternehmensprozesse im Blick zu haben und so zu verändern, dass sämtliche Schwachstellen beseitigt werden, ist in der Praxis kaum möglich. Deshalb setzt man bei solchen Engpässen und Problemen an, bei denen die wirksamsten Verbesserungen erreicht werden können. Bei der Auswahl und Darstellung der Prozesse, die genauer auf ihre Schwachstellen hin analysiert werden sollen, können Verfahren zur Prozessmodellierung mit Leistungsindikatoren zur Prozessqualität hilfreich sein.

Wir stellen Ihnen die drei gängigsten Methoden der Prozessanalyse vor, die sich am besten eignen, komplexe Abläufe zu beschreiben, Schwachstellen und Verbesserungspotenziale zu identifizieren:

- die SWOT-Analyse

- das Prozess-Portfolio-Diagramm

- das Ishikawa-Diagramm

SWOT-Analyse – wichtiges Tool moderner Unternehmensführung

Wichtige Kernprozesse kann man zunächst einer SWOT-Analyse unterziehen. Dabei werden zunächst die Stärken (Strenghts) und Schwächen (Weaknesses) des Prozesses bestimmt und anschließend die Chancen (Opportunities) und Risiken (Threats) für die Zukunft abgeschätzt. Mögliche Fragestellungen können wie folgt aussehen:

Stärken – Strengths

- Wodurch zeichnet sich der Prozess besonders aus?

- Welche Stärken charakterisieren ihn?

- Inwiefern ist es ein gut funktionierender Kernprozess im Unternehmen?

Schwächen – Weaknesses

- Was sind die Schwächen des Prozesses?

- Warum funktioniert der Kernprozess nicht so gut wie gewünscht?

- Was sind konkrete Defizite bezüglich Kosten, Zeit, Qualität?

Chancen – Opportunities

- Worauf kann man bei diesem Kernprozess in Zukunft bauen?

- Welche Möglichkeiten bestehen, den Kernprozess weiter zu verbessern?

- Welche Potenziale liegen in diesem Kernprozess begründet?

Risiken – Threats

- Welche Gefahren oder Risiken könnten sich aus dem Kernprozess ergeben?

- Wo könnten Leistungsdefizite entstehen?

Prozess-Portfolio zur Einordnung von Kernprozessen eines Unternehmens

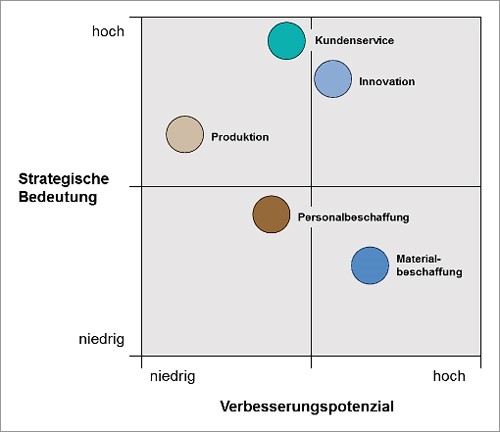

Die Portfolio-Analyse ist ein weiteres Werkzeug der Prozessanalyse. Hierfür ordnet man die zu prüfenden bzw. vergleichenden Prozesse in einer Matrix (Portfolio-Diagramm) hinsichtlich folgender Merkmale ein:

- Strategische Bedeutung, gemessen am Beitrag des Prozesses zur Erreichung von wichtigen Zielen und zur Umsetzung von Strategien

- Verbesserungspotenzial, gemessen an Art, Umfang und Umsetzbarkeit von Maßnahmen zur Prozessverbesserung

Jedes Unternehmen hat unterschiedliche Anforderungen. Von ihnen hängt es ab, welche Prozesse miteinander verglichen werden. So kann man wichtige Kernprozesse wie Produktinnovation, Markteinführung, Produktion, Supply Chain Management, Vertrieb, Personalbeschaffung oder Kundenservice bezüglich ihrer strategischen Bedeutung und ihrem Verbesserungspotenzial vergleichen. Ebenso können Prozesse für einzelne Geschäftsfelder analysiert und in entsprechende Portfolios platziert werden. In der folgenden Abbildung sehen Sie exemplarisch ein mögliches Prozess-Portfolio für ausgewählte Kernprozesse eines Unternehmens.

Ursachenanalyse für Schwachstellen mit Ishikawa

Um Schwachstellen schnell erkennen zu können, sollte man die Kennzahlen und Leistungsindikatoren eines Prozesses überprüfen und mit den Mitarbeitern vor Ort sprechen. Wenn etwas nicht optimal läuft, erkennt man dies unter anderem an folgenden Indikatoren: Stapel und Warteschlangen, überflüssige oder veraltete Informationen, manuelle Nacharbeit, häufiges Rückfragen, unklare Anweisungen. Nicht immer sind die Ursachen und Gründe hierfür offensichtlich. Mit einer Ursachen-Wirkungsanalyse können die eigentlichen Mängel und damit Optimierungspotenziale sichtbar gemacht werden.

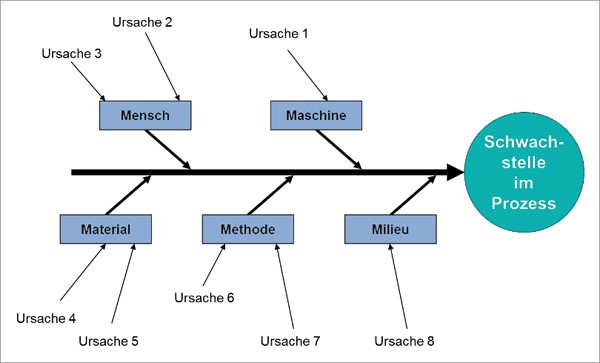

Ein Werkzeug für die Ursachen-Wirkungsanalyse ist das Ishikawa-Diagramm, das auch Fischgräten-Diagramm genannt wird. Durch eine genaue Analyse des Prozesses, durch Auswertung von Dokumenten und Schwachstellen sowie durch Gespräche mit Mitarbeitern wird hierbei ermittelt, wo die Gründe für die Mängel liegen. Nach Ishikawa gibt es folgende Fehlerquellen:

- Maschine: Die Technik, die im Prozess eingesetzt wird, funktioniert nicht zuverlässig.

- Mensch: Die Mitarbeiter sind nicht ausreichend qualifiziert oder engagiert für die Ausführung der Aufgaben im Prozess. Es fehlt an Know-how oder Erfahrung.

- Material: Die eingesetzten Ressourcen, Werkstoffe, Material oder Informationen haben Fehler, sind unvollständig oder passen nicht.

- Methode: Die Anweisungen für die Prozessdurchführung sind nicht korrekt oder passen nicht zum Zweck des Prozesses. Sie sind nicht auf die übergeordneten Ziele ausgerichtet. Oder aber der gesamte Prozess ist falsch konzipiert, da die einzelnen Prozessschritte nicht aufeinander abgestimmt sind.

- Milieu (Umfeld): Die Rahmenbedingungen sind ungünstig für den Prozessablauf. Ziele ändern sich ständig, es treten Störungen auf, Budgets sind zu knapp bemessen oder technische oder physikalische Einflüsse machen sich bemerkbar (Hitze, schlechte Luft, Lärm etc.).

In einem Ishikawa-Diagramm werden diese fünf Bereiche (5 M) genau untersucht und es wird nach entsprechenden Ursachen für die Schwachstellen geforscht. Abschließend werden die Ergebnisse in einem Diagramm abgebildet, das wie folgt aussehen kann:

Fazit

Fast jeder Prozess eines Unternehmens hat Verbesserungspotenzial. Wenn Unternehmen ihre Prozesse genau kennen und dokumentieren, ist ein Grundstein zur Prozessoptimierung gelegt. Durch die Prozessanalyse werden Prozessrisiken und Ineffizienzen aufgedeckt, wie zum Beispiel: Wird Arbeit doppelt gemacht? Sind die Bearbeitungszeiten akzeptabel? Werden alle gesetzlichen Bestimmungen erfüllt?

Mithilfe einer konsequenten Zeiterfassung kann man feststellen, an welchen Stellen die „menschliche Arbeitskraft“ verschwendet wird. Darauf aufbauend kann überlegt werden, wie sich Arbeitsschritte besser strukturieren und effizienter gestalten lassen. Das entlastet die Mitarbeiter und beschleunigt die Abläufe. Probleme in Prozessen können viele Ursachen haben: Oft sind Missverständnisse, Kommunikationsdefizite und Datensilos mit verantwortlich, wenn es nicht „rund läuft“.

Sie möchten Ihren Prozessen auf den Grund gehen und Optimierungspotenziale aufdecken? Die REFA Consulting AG unterstützt Sie sowohl bei der Prozessanalyse des Betriebsgeschehens als auch bei der anschließenden Prozessoptimierung. Profitieren Sie von Anfang an von der Methodenkompetenz, Praxiserfahrung und tatkräftigen Unterstützung unserer Berater.